上海2025年12月29日 美通社 -- 近日,工业和信息化部规划司司长姚珺在国务院政策例行吹风会上明确表示,将加速推动“机器人+”等重点领域应用场景的培育,推动工业机器人、人形机器人进工厂,并优先在焊接、装配、喷涂、搬运等细分场景实现落地应用。

这并非一句笼统的产业表态,而是一次极为清晰的信号释放人形机器人,正被正式纳入“工业生产力工具”的范畴。

政策为人形机器人指明了应用方向,也同时抛出了最现实、最直接的考题:如何让机器人不仅“走得动”,更能在真实工业现场连续、高强度、可靠地工作?

在工业现场,高负载、长续航、重复作业的需求才是常态。这些真实需求,正在从根本上拷问人形机器人的本体结构与传动架构选择。

在开普勒机器人看来,答案并不在单一技术突破,而在于面向工业场景的混动架构设计,以及“工业优先”的技术路线选择。这是一条更难、但也更正确的道路挑战巨大,却决定了人形机器人能否真正走进工厂、走上产线,成为可以持续“打工”的生产力工具。

传动技术之争:旋转执行器vs 直线执行器

当前,人形机器人传动技术百花齐放,但旋转执行器与直线执行器始终占据主流赛道。

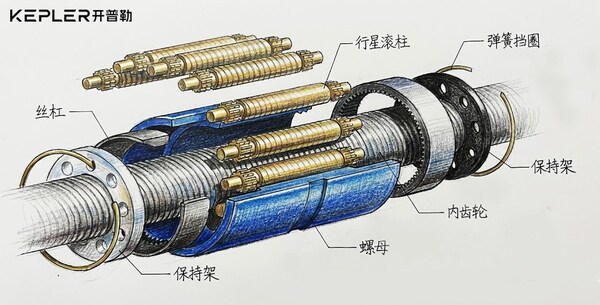

其中,行星减速器、谐波减速器等旋转执行器传动方案,以及滚珠丝杠、行星滚柱丝杠等直线执行器传动方案,构成了市场主流的技术路线。

围绕这两类技术路线,行业内长期存在路线之争:是沿用成熟的传统齿轮减速方案,还是押注新兴的行星滚柱丝杠技术?

开普勒机器人硬件总监张敏梁在“智猩猩大讲堂”直播中深入解析:“传统旋转执行器传动方案凭借其运动灵活性和成熟的产业链(包括减速机、电机等配套体系)确实占据先发优势,但其承载能力存在明显局限。相比之下,行星滚柱丝杠方案在负载能力、运动精度和能效表现方面展现出显著优势,尤其适用于工业场景中高负荷、高精度的作业需求。”

这一判断,直接指向了人形机器人在工业场景中的核心瓶颈负载、稳定性与能耗的长期平衡等问题。

旋转执行器:成熟,但正在触及工业天花板

旋转执行器是人形机器人领域应用最广泛的方案之一,主要包括行星减速器和谐波减速器两大类型。行星减速器凭借高刚性、高负载能力及出色的传动效率成为大扭矩关节部位的首选,而谐波减速器则以紧凑体积、轻量化设计和高精度特性广泛应用于灵巧手等精密部件。虽然旋转执行器在工业机械臂和协作机器人中已形成成熟产业链,但其固有局限性逐渐显现:运动灵活性虽高,但承载能力有限,目前主流人形机器人手臂负载普遍停留在3-5公斤区间,难以胜任工业场景中的重型物料搬运需求。

直线执行器登场:为工业而生的行星滚柱丝杠

当负载需求从“展示级”迈向“生产级”,直线执行器开始重新回到行业视野中心。

直线执行器在人形机器人的线性关节应用中占据重要地位,主要包括滚珠丝杠和行星滚柱丝杠两类。滚珠丝杠凭借较低成本和较高精度成为当前线性传动的常见选择,而行星滚柱丝杠则以高精度、大负载和长续航优势成为高端人形机器人线性执行器的首选,特别适用于承受冲击和大负载的关节部位,如髋关节、膝关节和踝关节。

行星滚柱丝杠的三重优势:

- 高精度:微米级精密操控

行星滚柱丝杠的高精度主要源于其独特的螺纹结构设计和运动传递方式。从螺纹结构设计看,行星滚柱丝杠采用小导程角非圆弧螺纹,如同为精密运动定制的“专属轨道”,在315mm行程内可达JIS C3等级1.2μm的导程精度,完美适配精密微进给场景。

在运动传递方式上,其通过滚柱线接触滚动摩擦,让力与运动的传递更加均匀,避免了因接触点少导致的局部误差和受力不均,极大提升运动精度与稳定性。多滚柱线接触布局赋予丝杠更强的抗变形能力,有效减少因刚度不足引发的位置偏差,确保运动精准无误。

- 大负载:承载能力提高3-6倍

在负载能力方面,行星滚柱丝杠优势明显。其采用螺纹滚柱的线接触方式,相比滚珠丝杠的点接触具有更大的接触面积和更均匀的载荷分布,根据赫兹压力定律,其承载能力可达滚珠丝杠的3-6倍。

结构设计上,行星滚柱丝杠主螺纹丝杠周向均匀布置6-12个螺纹滚柱,可进一步提升载荷分散效率,在相同丝杠直径下,其负载能力相较滚珠丝杠可提升3-6倍,极端工况下甚至可达10倍。

长续航:在效率与稳定之间取得平衡

行星滚柱丝杠的长续航优势,源于其机械特性与智能控制策略的协同优化。静态工况下,滚柱与主丝杠间的高摩擦力形成类自锁机制,使执行器在断电时仍能保持位置稳定,有效降低静态能耗。虽然标称其传动效率约70%低于行星减速机的90%以上,但其正向效率与反向效率的差异使综合能效指标更优,结合智能控制策略可进一步优化周期性运动的能耗。

开普勒机器人K2“大黄蜂”通过全身搭载14个行星滚柱丝杠执行器与小导程节能方案、智能监测算法的配合,实现“充电1小时,连干8小时”的工业级续航,其自研控制算法能实时调度关节状态,在保障作业效率的同时最大化续航时间。

为什么这条路很难?攻克行星滚柱丝杠量产难题

当前,人形机器人领域主要采用反向式行星滚柱丝杠方案,这种设计虽然具有独特优势,但其螺母结构导致螺纹精密磨削难度极大,加工技术门槛高。加之需借助连杆机构实现关节转动,相较直接齿轮传动方案,设计复杂度直线提升。多重技术挑战使得国内能够量产搭载行星滚柱丝杠人形机器人的企业屈指可数。

开普勒机器人多年前就已前瞻性地布局丝杠技术路线,推出结合串并联结构,采用滚柱丝杠执行器与旋转执行器相结合方案的人形机器人。在攻克行星滚柱丝杠技术瓶颈的过程中,开普勒机器人通过设计创新、加工技术攻关,和与国内设备厂商深度合作,针对行星滚柱丝杠的各项技术挑战实现了系统性突破,并积累了一套完整的技术体系。

在技术规格方面,开普勒机器人为行星滚柱丝杠执行器制定了三个规格型号,其中最大规格推力达到8200N,可完全满足工业场景下人形机器人的作业需求。同时,执行器能量转换效率高达80%,确保了长续航性能。

在加工工艺方面,开普勒机器人将行星滚柱丝杠的制造过程细分为120道精密工序,这种极致工艺追求使得产品螺纹螺距精度控制在3微米以内,赋予了行星滚柱丝杠极高的运动精度与平稳性。

正是这些底层制造与工艺能力的突破,使行星滚柱丝杠从“理论最优解”走向“工程可落地”。

混动架构:直线+旋转,面向工业的功能分工

在实际工程中,开普勒并未采取“全直线执行器”的单一路线,而是构建了混动架构:

- 在对负载与刚性要求极高的关节,引入行星滚柱丝杠

- 在需要灵活性与快速响应的部位,保留旋转执行器方案

这种设计并非妥协,而是一种面向真实工业任务的功能分工逻辑。在此基础上,开普勒机器人还自主研发了NimbleMaster巧手大师11自由度多触点灵巧手。单手套件891个零件,具备11个自由度,单指配置25个高分辨力控触点,采用高强度绳驱设计,单根绳索可承受1200N拉力,并配备手腕六维力传感器,能够出色完成高精度作业任务。既具备“大力气”,也具备完成精细操作的能力,形成完整的工业动作闭环。

从技术走向结果:真实工业场景中的验证

在工业场景中,人形机器人能否真正落地,关键并不只在于硬件性能参数的领先,更在于应用是否能够被快速开发、反复验证,并在现场长期稳定交付。围绕这一核心问题,开普勒构建了 Kepler Studio 一套面向工业场景的人形机器人应用开发与验证平台。

Kepler Studio 以“开发仿真部署运维”的一体化闭环为核心,通过图形化任务编排与标准化 SDK相结合的方式,将复杂的人形机器人控制逻辑与工业作业流程拆解为可复用、可验证的功能模块。开发者可以像搭积木一样,快速构建搬运、装配、巡检等真实工业任务,并在仿真环境中完成验证后,平滑部署到实际产线。

依托统一的打包与运维体系,Kepler Studio 能够确保机器人在不同工厂、不同场景下的应用交付一致性;同时,通过数据回流与数字孪生能力,实现远程调试与持续优化,让机器人在真实生产环境中越用越稳定、越用越智能。这套平台,正是开普勒将“能跑 Demo 的机器人”,转化为“能长期打工的工业级生产力工具”的关键一环。

在汽车物流场景中,开普勒人形机器人已被投入某头部车企的汽车物流工厂,执行流利架搬运作业。依托大负载与长续航能力,机器人在真实物流产线中实现稳定运行,并在“开普勒工业大脑”的统一调度下,仅用 2 天完成现场部署,整体作业成功率达到 99%,验证了人形机器人在汽车物流核心环节的工业可行性。

在零部件分拣生产场景中,开普勒为客户量身打造了汽车零部件生产解决方案。机器人可从料框中精准抓取工件并放置至输送线,完成上下料的全自动化操作,有效解决传统产线中“人等设备”的效率瓶颈,显著提升整体生产节拍与稳定性。

在物流立体仓搬运场景中,开普勒机器人进一步验证了在高可靠性、长周期作业中的表现。机器人可在 02m 高度立体仓自由搬运 15kg 以上料箱,关键指标包括:

- 完成搬运次数:1000 次以上

- 料箱平均重量:7kg

- 单机最长连续工作周期:450 天

- 作业成功率:99.4%

技术方面,机器人采用 VLA+力触混合控制模型,支持与工业 MES 系统对接,可实现 APP 人为干预控制,并全流程接入 Kepler Studio。

该案例充分验证了人形机器人在高负载、长周期、稳定性要求高的物流场景中的可靠性,为未来规模化应用提供了关键运行数据。

未来,人形机器人正站在工业应用的风口。从政策明确支持到技术持续突破,从单点验证到规模化落地,每一步都在验证它们从“展示工具”向“工业生产力单元”的进阶路径。开普勒机器人通过自研混动架构及软硬件实力、Kepler Studio平台,以及丰富的工业场景验证,为人形机器人长期、可靠、高效地服务工厂提供了完整解决方案。

当技术与应用相辅相成,工业机器人不再只是实验室里的“秀场明星”,而是真正走进工厂、投入生产的可靠工人。未来,随着更多场景被开发、更多机器人投入应用,人形机器人有望成为工业生产的中坚力量,让“机器替人劳作”从设想变为日常现实。